锅炉防腐有哪些方法?

时间:2020-10-20 07:10:38 点击:585次

锅炉防腐处理方法有:

1.表面预处理:

1.1 首先对施工部位的管子进行检查,发现管子表面存在凹坑、磨损、硬伤等缺陷,由招标方对管子缺陷处理后,再对钢管表面进行喷砂处理,去除钢管表面积焦、积渣、硬灰、锈层、氧化层直至露出金属光泽,喷砂压力为0.6-0.8MPa。

1.2 喷砂范围要大于管子施工涂层的部位,使下一步施工范围得到充分保证。

2.表面喷砂:

① 表面清洁:去除被喷表面的各种污染物,特别是油脂、污垢、氧化皮、锈、腐蚀物。工作面清洁度达到GB8923-88《涂装前钢材表面锈蚀等级和除锈等级》中规定的Sa3.0级。

② 表面粗糙:涂层与基体的结合以机械结合为主,这就要求基体前处理不仅要除油除锈,还要粗化表面,使用面具有一定的粗糙度。表面粗糙度达到GB11373-89中规定的Rz60~90μm,对管壁厚度不会造成任何损伤。

喷砂处理的目的

a、增大涂层层与基体的接触面积,提高涂层结合度。

b、增加涂层材料与基体表面的相互镶嵌、咬合,起到“锚钩”作用,提高涂层与基体的附着力。

3、活化表面:

喷砂给涂层提供了活性表面能力:如晶格缺陷、塑性变形,产生一定的应力状态,以利于增加涂层粒子与基体表面附着力,提高涂层颗粒与基体的微冶金结合能力。活化效果分析如下:

① 喷砂使工件表面在经过砂粒的反复打击后形成一定的残余压应力,尽管该应力数值极小,但对于松驰工件在涂层过程中涂层热应力,对提高涂层的结合强度有利,同时也可以提高工件的疲劳强度。

② 涂层可除去工件表面上的有机污染物和氧化层,并能增大金属表面晶粒的塑性变形和造成晶格缺陷,使基体表面处于容易发生化学反应的状态,有助于涂层颗粒与基体表面间的物理化学结合強度。

③ 喷砂对管壁厚度损伤说明:喷砂只是喷除表面的污杂物,其喷除管壁厚度≤15μm,此厚度薄,对整个管壁厚度不会产生影响,其次喷砂作业不会产生对管壁的拉裂和吹损,第三喷砂作业是均匀进行的,整个表面的厚度减损是一致的,综上所述喷砂作业只是对炉管达到干燥、清洁、活化表面,提高涂层结合强度一种行之有效方法,不会损伤管壁厚度。

所以工件涂层前进行喷砂处理是极为必要的。而且喷砂后的工件应尽快进行涂层,时间越短表面活化效果越好,涂层质量越高。

A 喷砂要求:先选用12~20目石英砂对工件表面进行粗喷,使其表面清洁度达到Sa3.0级,然后再次用用12~20目石英砂进行表面糙化处理,表面粗糙度达Rz60~90μm,所用砂粒须清洁、干燥,喷砂区域设围护及其它回收措施,确保不污染周围环境,经现场工程师确认后方可进行喷砂。对达不到预处理要求的部位需进行重新喷砂,在进行重新喷砂时要注意对合格部位的保护。

B 喷砂机选用: TS9015型高效喷砂设备

C 压缩空气质量要求:利用现场气源或自备空压机,排气流量≥6m3/min,工作压力0.55~0.8Mpa。

D 操作方法:喷砂距离150~200毫米,喷砂角度与基体50~70℃。

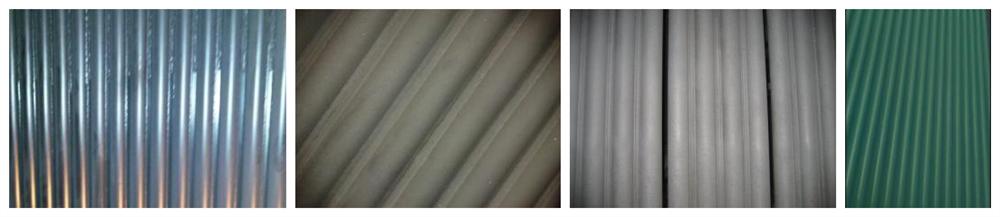

E操作顺序及检验要求:先用石英砂粗喷一遍,完全清除表面积焦、积渣,再用石英砂涂层一遍,清除表面氧化层,再用石英砂细喷一遍,清除炉管表面裂纹中杂物。喷石英砂及铁砂作用仅仅是糙化基材表面,达到涂层要求的表面粗糙度,而不会对管壁厚度造成任何损伤,用粗糙度样块对照检验,喷砂后管壁表面应干燥,无灰尘、无油污、无氧化皮、无锈斑及其它杂物,基材表面呈现均质的灰白色金属外观。

F 在涂层前应检查预处理的表面:发现有锈蚀或部位不合格的应重新进行处理,合格后用测厚仪对管壁进行测厚δ1。若发现有严重减薄或裂纹现象时,提请甲方换管或补强。经过喷砂处理的管子须在4-6小时内进行涂层,涂层之前要检查涂层管子上是否还留有余灰,可用压缩空气将余灰等清除干净再实行涂层。

G涂层方式:为防止在涂层过程中产生局部温度过高,在实际操作中控制层间温度不得高于800C。在每个施工区域或每天施工区域交界处应设计出过渡层,在过渡层处涂层厚度应由厚到薄并设明显标记。在具体施工中我公司确定在夜间进行喷砂,白天进行涂层工作。采用井字型涂层方式,分层、分区作业,局部区域涂层达到工艺设计厚度后再移换到其他区域,确保涂层层的厚度均匀及结合力,防止出现漏喷现象。涂层完毕后,应进行涂层质量检验,并测量厚度 δ2,若 δ2-δ1≥0.7毫米,判定合格,可进入下一道工序,否则对不合格部位应进行补涂层。

客服

客服